Schneller und fehlerfreier soll die Produktion bei Ottobock werden. Eine schlanke Fertigung (lean production) setzt Waldo Flor, der neue Produktionsleiter für Europa, derzeit gemeinsam mit 500 Beschäftigten an der Max-Näder-Straße 15 in Duderstadt um. „Davon profitieren die Beschäftigten, deren Arbeitsplätze sauberer, sicherer und ergonomischer werden“, sagt Flor.Weiß und glänzend ist der Hallenboden, auf dem demnächst eine neue, computergesteuerte CNC-Maschine aufgestellt wird. „Jeder Fleck springt da sofort ins Auge“, sagt Flor bei einem Rundgang durch die Zerspanungsabteilung. So soll es später in der ganzen Halle aussehen, in der heute 42 Mitarbeiter im Schichtbetrieb 26 CNC-Maschinen bedienen. Die Maschinen drehen und fräsen, schleifen und bohren Teile aus Aluminium, Edelstahl und dem ebenso leichten, wie festen Titan.

Mechanische und mechatronische Gelenke

Schon jetzt befinden sich oben auf den Maschinen, die so groß wie Seecontainer sind, Lampen. Sie zeigen den aktuellen Status an: Grün steht für den laufenden Betrieb. Blau bedeutet, dass die Maschine gerade gerüstet wird, gelb, dass nachgefüllt werden muss. Rot signalisiert Stillstand. Flor will die Lampen so anordnen, dass Abteilungsleiter Roberto Riethig sie alle auf einen Blick sehen kann. Detaillierte Informationen wird Riethig künftig gebündelt auf einem großen Bildschirm finden. „Das stellt sicher, dass wir ein Problem sofort erkennen und unverzüglich beheben können“, erläutert Flor den Ansatz.

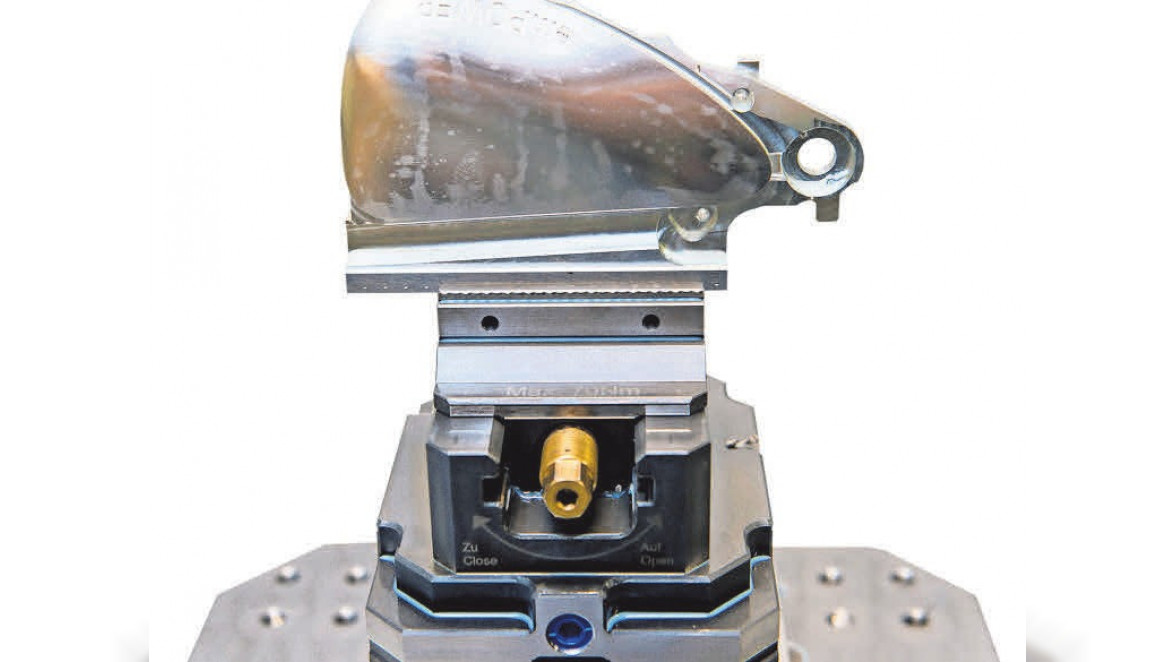

„1700 verschiedene Artikel stellen wir in der Zerspanung her“, berichtet der Abteilungsleiter. Mehrere Tonnen Metall verarbeiteten sie im Laufe eines Jahres zu 1,3 Millionen Teilen. Mit dabei seien Teile für künstliche Kniegelenke.

Die 50 Mitarbeiter in der Montage setzen sie zusammen. „Es gibt die rein mechanischen Kniegelenke“, erläutert Flor. Bei hydraulischen Kniegelenken würden Gehbewegungen, die auf die Prothese wirkten, gedämpft. Im Körper täten das die Muskeln. Mechatronische Kniegelenke verfügten über Sensoren, die Daten erfassen. Mikroprozessoren werten sie aus. Das Gelenk werde dann elektronisch so gesteuert, dass es sich wie ein natürliches Knie bewege. „Die nötige Mechatronik liefert uns das Kompetenzzentrum von Ottobock in Wien“, berichtet Flor.

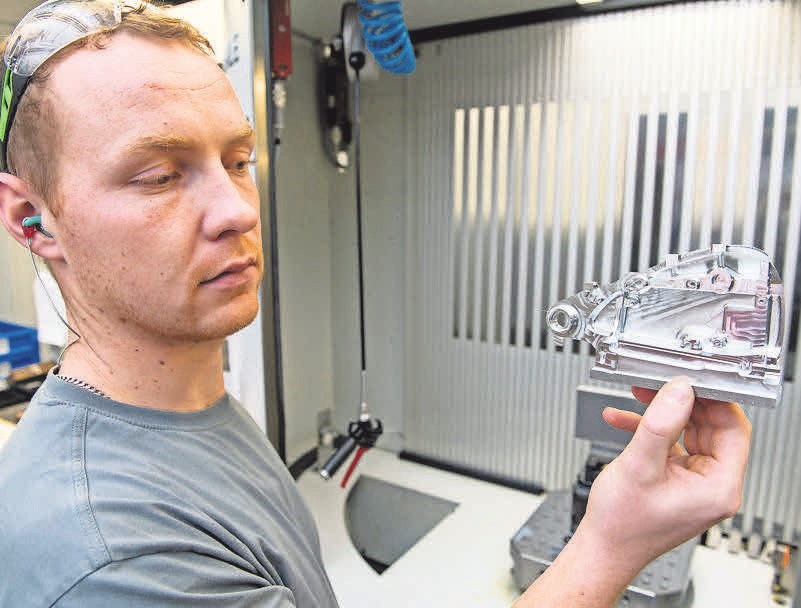

Der neue Produktionsleiter geht auch in der Montage neue Wege. An einigen Arbeitsplätzen hat er bereits den sogenannten „Mitarbeitergebundenen Arbeitsfluss“ (One-Piece-Flow) eingeführt. In diesem Ablauf baut ein Mitarbeiter Schritt für Schritt ein komplettes Kniegelenk zusammen. Bisher war ein Mitarbeiter für einen Arbeitsschritt zuständig. „Da fielen mögliche Fehler an Teilen nicht sofort auf“, erläutert der Produktionschef. Zudem mache der One-Piece-Flow die Arbeit abwechslungsreicher.

In der Montagehalle finden sich auch verschiedene Prüfstände. In einem werden die Geräusche kontrolliert, die Kniegelenke erzeugen. Sie dürfen nicht zu laut sein, da das den Patienten und seine Umwelt irritieren würde.